五轴联动加工中心切削加工前产生的误差因素

在五轴联动加工中心切削过程中,产生加工误差的原因有很多。像刀具径向脉冲引起的误差,刀具的径向跳动,刀具的不均匀磨损以及多齿刀具的切削工艺特性等。

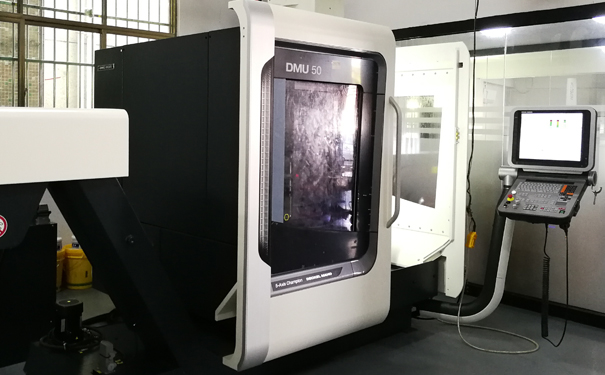

五轴联动加工中心

所以,五轴联动加工中心切削加工前进行工艺规划、数控编程及仿真,存在的误差因素如下。

1.工艺系统几何误差

CAPP中一旦确定了加工方案、装夹方案,选定机床、刀具和夹具,工艺系统自身的几何误差也就确定。

A.机床几何误差:由组成机床各部件工作表面的几何形状、表面质量、相互之间的位置误差所引起的机床运动误差,是数控机床几何误差产生的主要原因。

B.刀具几何误差:刀具自身的长度及半径与理论值之间存在的偏差。

C.夹具几何误差:夹具定位面、定位销等存在的制造误差。

D.工件的定位误差:工件装夹中由于基准不重合或基准偏移造成的工件在工件坐标系中的位置误差。

2.编程误差

编程过程中采用直线逼近零件轮廓、计算离散刀位点及刀轴矢量,存在如下误差。

A.插补误差:用来评价插补精度(插补轮廓与给定轮廓的符合程度)的一组数据。

B.非线性误差:五轴数控系统一般采用线性插补,加工曲面时必须将曲面按照给定的精度要求离散成一系列的微平面。

分享到:

评论|