实现模具零件五轴加工中心高速切削的条件有哪些

随着模具产品的不断更新,加工制造业的持续发展,一些高度复杂的曲面工件和多工序加工工件并且其精细化加工要求也越来越高。

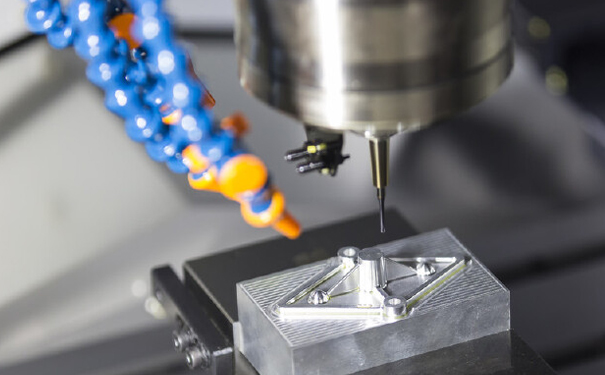

五轴加工中心

对高度复杂曲面和多工序工件进行高效率的模具零件加工,是五轴加工中心最主要的加工特性。这种加工设备除了因配置有刀库及自动换刀装置,使得机床可以进行工件各加工刀具的自动更换以外,还具有高速加工的特点。

由于高速切削不同于普通切削,对工件最终的加工精度和表面质量影响因素很多。工件高速切削是指在保证工件加工精度的前提下完成的高效率加工。当然,机床具有高速切削性能是实现工件高速切削的必要条件。

总体上来说,实现这种加工形式机床方面需要具有下面几个:

1.具有较高转速的主轴及进给系统

模具零件五轴加工中心,最为核心的部件是主轴和进给系统,主轴系统的回转精度和回转速度是保证工件高速切削的关键,这就要求所配置的主轴系统要结构紧凑、重量轻、刚性强、惯性极小以及相应特性好等几个关键指标。

进给系统方面也和主轴的要求一样在保证高速进给的同时,还要保证机床的定位精度和重复定位精度要达到机床设定的参数要求。

2.较为灵活的润滑及冷却方式

五轴加工中心机床的主轴高速运转势必会产生大量的高温,为了不使高温对主轴系统造成变形,润滑和冷却就是非常重要的一环,一般情况下对于长期运行在高转速状态的立式加工中心主轴我们一般采用加装油冷机的方式进行冷却。润滑方面一般采用封闭油浸式,通过这两种手段可以确保机床主轴高速运行时的精度。